Eramine es una combinación franco-china: Eramet, de Francia, tiene el 51% y Tsingshan, de China, el 49%. Ambas poseen el Salar Centenario Ratones en el Departamento de los Andes.

Leonardo Guevara, ingeniero industrial, director de Supply Chain, relató los desafíos de las mineras de litio en general y de Eramine, en particular, con respecto a la demanda de soda ash y ácido clorhídrico que son una clara muestra de los desafíos logísticos del litio en Argentina.

Eramine trabaja la construcción de una planta de producción de escala masiva e industrial de carbonato de litio por extracción directa que finalizará en 2023 y que va a producir alrededor de 24.000 toneladas de carbonato de litio por extracción directa en forma anual.

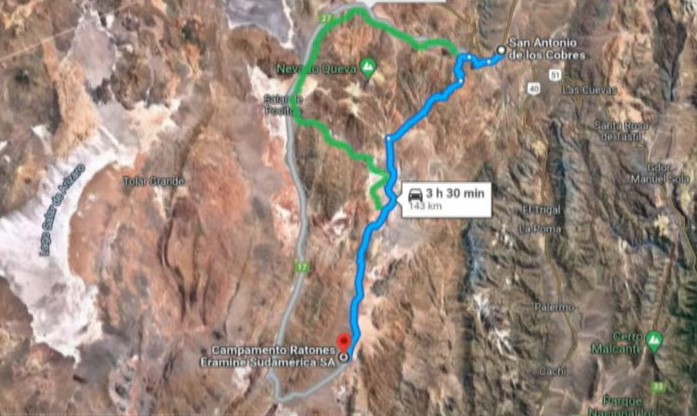

Al mismo tiempo avanza en una segunda fase que adicionará en el futuro otras 24.000 toneladas anuales de carbonato de litio. El proyecto se encuentra al Oeste de la provincia de Salta, en el Salar Centenario Ratones en el Departamento de los Andes y cuenta con tres posibles rutas de accesos.

Desde San Antonio de los Cobres, hay 140 km más para llegar al proyecto. Existe un camino que es el más corto que nos separa de la ciudad Salta, a 341 km, tiene cierta complicación.

Además, existe otro acceso, de un total de 378 km, que va a través de Chorillos-Olacapato-Pocitos-Quirón, que también empalma con el camino anterior. "Es un poco más largo pero es el camino que nosotros usamos, y hacemos utilizar obligatoriamente a todos nuestros proveedores ya que otorga mayor estabilidad a camiones de gran porte", detalló.

Y hay una tercera vía, que es a través de la zona Sur del proyecto, por la zona Napoleón, a modo de emergencia, como vía alternativa.

¿Que materiales se necesitan para una tonelada de carbonato de litio? Guevara explicó que la lista de materiales consumibles y de insumos requeridos para lograr esa tonelada se define como BOM.

"En nuestra Fase I, que es la que estamos actualmente, hay una lista interminable de productos, pero básicamente son el ácido clorhídrico y el carbonato de sodio (o soda ash). Es importante, porque de acuerdo a nuestro BOM, el consumo diario que vamos a hacer de estos dos materiales, en el caso del clorhídrico equivalen a seis camiones diarios, mientras que cinco camiones diarios para la soda ash".

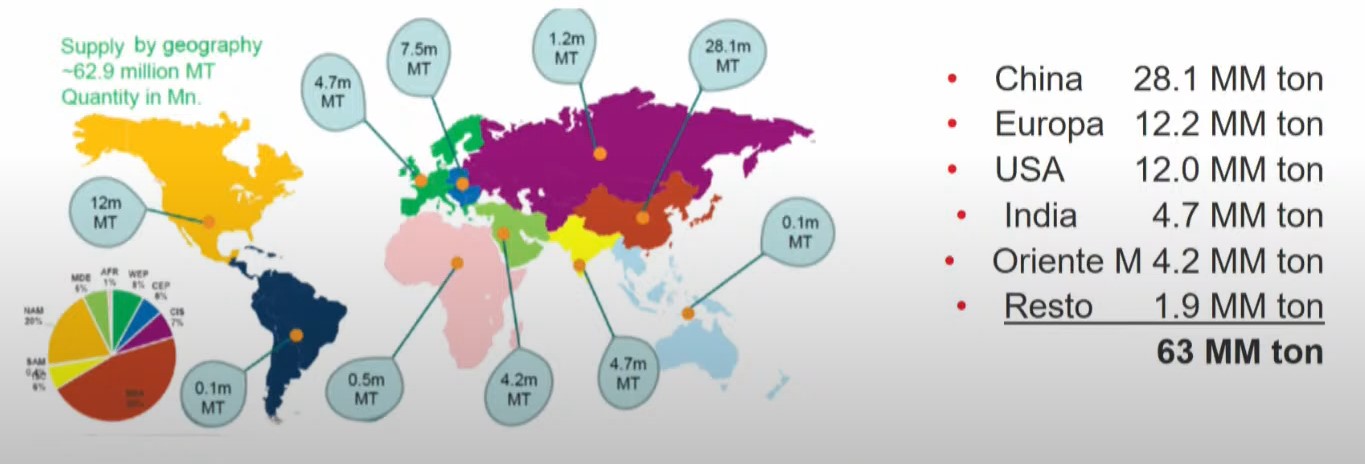

La soda ash se encuentra de dos formas: en forma natural, a través de mina de canteras (EE.UU. es el principal productor) y por otro lado China, con un 20% de su producción de soda ash natural, mientras que el 80% restante es sintética. Bulgaria, Rusia, España, Italia y Polonia se encuentran entre los principales productores. Si se suma toda la soda ash natural y sintética, observamos que la producción mundial en 2021 llegó a los 63 millones de toneladas.

Si bien China es el principal productor mundial, tiene un alto consumo interno. Esto hace entonces que el líder en exportaciones sea EE.UU., con 7.000 millones de toneladas de soda ash natural, seguido por Turquía, China, Bulgaria y Rusia. "Estos son los principales puntos de salida, a donde tendríamos que ir a buscar la soda ash".

En cuanto a la demanda, el 65% de las soda ash que se fabrica en el mundo se usa en la industria del vidrio; un 10% para detergentes en polvo; 15% para la industria de silicatos, estabilizadores de pH, y otros usos; y un 10% para el litio, una industria que está creciendo en los últimos años en cuanto a la demanda.

Se exporta a granel en contenedores, a través de mini containers, camiones volquetes, camiones silos y big bags. Esta última opción es la que elegimos nosotros, ya que preserva la calidad del producto, pese a tener la desventaja de tener un costo de adquisición y disposición final, aunque es la forma más ordenada, organizada y limpia que asegurará la calidad del producto.

FUENTES DE APROVISIONAMIENTO ÁCIDO CLORHÍDRICO

En Argentina hay algunos proveedores tradicionales, por ejemplo Ledesma que generó el clorhídrico a través de la industria del papel, Petroquímica Río Tercero para la industria de los colchones y protección de agua, Atanor para la industria de los fertilizantes y agroquímicos, y Transclor especializado en petroquímicos.

Se realiza a granel en solución líquida al 32%, se utilizan cisternas de acero al carbono que deben estar protegidas interiormente con recubrimiento de PRFV.

PRINCIPALES DESAFÍOS EN LOGÍSTICA-ENTRADA DE SODA ASH

Basándose en siete proyectos que ya son una realidad y que son consumidores de soda ash y ácido clorhídrico, encontramos que para el 2025 la demanda de soda ash, de la Puna (Salta, Jujuy y Norte de Catamarca) estará en torno a la 600.000 toneladas por año.

"Estos siete proyectos, consumiendo 580.000/600.000 toneladas de soda ash por año, implican, siempre teniendo en cuenta los procesos de producción de cada uno de los proyectos, que todos los días habrán 60 camiones diarios de soda ash descargando en alguno de estos proyectos. Esto no es lo más importante, sino que lo más importante es la disponibilidad de transporte. Este es un gran desafío. Habría que involucrar 600 camiones cada 10 días, únicamente para el transporte de soda ash en siete proyectos", detalló.

Se podría reducir con tránsitos desde Chile, pero hay ciertas problemáticas, como por ejemplo, costos elevados, los cortes de camino en invierno, logística terrestre internacional, operación portuaria en Antofagasta para el embolsado en big bags en duda, etc. Desde Buenos Aires, los tiempos y la cantidad de camiones sería mayor, por lo que tampoco es una solución.

"La demanda agregada nos entregó casi 700.000 toneladas por año, esto implica 75 camiones descargando todos los días en cada uno de estos proyectos. Haciendo la misma cuenta nos encontramos con 750 tractores, con 750 semis, con características que no son tan comunes de conseguir en Argentina, solamente dedicados a mover ácido clorhídrico".

Todo este análisis quiere decir que si juntamos esto, y pensando que la distancia promedio entre Buenos Aires y la Puna son de 1.800km, hay que descargar todos los días 135 camiones en todos los proyectos.

En conclusión, el principal desafío que tienen las mineras de litio en Argentina, no sólo es conseguir la materia prima como la soda ash y el ácido clorhídrico, sino lograr la logística que permita poner 135 camiones descargando todos los días. Esto abarca el uso de caminos, puentes, etc.

POSIBLES SOLUCIONES

Reducción de los transit times, creación de hubs/plantas de producción más cercanas al punto de consumo, y transporte multimodal (estado de la red ferroviaria y próximas inversiones. 1 convoy ferroviario Buenos Aires- Puna es lo mismo que 14 semis, mientras que 1 convoy ferroviario Chile - Puna son 6 semis).

Respecto al tema ferrocarriles, una opción es utilizar desde Chile el FerroNor, o el Belgrano Cargas que llega hasta la provincia de Salta, y por último el Ferrocarril Mitre que llega hasta Tucumán. Son tres métodos posibles para intentar achicar este gap y reducir este cuello de botella.

"Creo que las mineras tenemos que trabajar juntas para elaborar un consorcio ferroviario minero que nos permita de alguna forma cerrar ese gap y achicar este cuello de botella", concluyó el ingeniero.