Se proyecta que la cantidad de vehículos eléctricos en las carreteras aumente de 10 millones en 2020 a más de 145 millones para 2030

MADELEINE STONE

Los cientos de modelos de vehículos eléctricos (EV) que los principales fabricantes de automóviles están implementando en los próximos años son señales de que la revolución de los vehículos eléctricos finalmente se está generalizando. Pero a medida que esta industria, que es clave para combatir el cambio climático, madura, está surgiendo un nuevo desafío: cómo adquirir todos los minerales necesarios para fabricar baterías para vehículos eléctricos.

El litio, el níquel, el cobalto y el cobre dentro de esas baterías fueron todos, en un momento, extraídos de la tierra. Hoy en día, gran parte de esa minería se concentra en lugares como Rusia, Indonesia y la República Democrática del Congo, lugares donde la supervisión ambiental es a menudo deficiente, los estándares laborales a menudo laxos.

Dado que se espera que la cantidad de vehículos eléctricos en las carreteras aumente de 10 millones en 2020 a más de 145 millones para 2030, la demanda de minerales para baterías está lista para aumentar . Algunos organismos de control de la industria advierten que el auge del tránsito limpio podría impulsar un auge minero sucio.

Para reducir la necesidad de una nueva minería, los expertos dicen que tendremos que mejorar mucho en el reciclaje de las baterías de los vehículos eléctricos cuando se agoten. Si bien solo una pequeña cantidad de baterías de vehículos eléctricos ya han envejecido fuera de las calles, se espera que se desmantelen millones de toneladas de baterías en las próximas décadas.

Esas baterías podrían suministrar una fracción significativa de la demanda futura de minerales de la industria de los vehículos eléctricos, pero se necesitan mejores métodos de reciclaje y políticas gubernamentales para respaldarlas para garantizar que las baterías no terminen en los vertederos.

“La forma en que esto se ha invertido es: 'Vamos a tener que lidiar con estos problemas climáticos, desarrollemos nuevas minas, extraigamos esto lo más rápido posible'”, dice Payal Sampat, director de Programas Mineros de la Earthworks sin fines de lucro ambiental. “Y definitivamente es la forma en que funciona la planificación a corto plazo. Pero tenemos que encontrar algunas soluciones bien pensadas para este problema que es a muy largo plazo ".

Rompiendo una batería

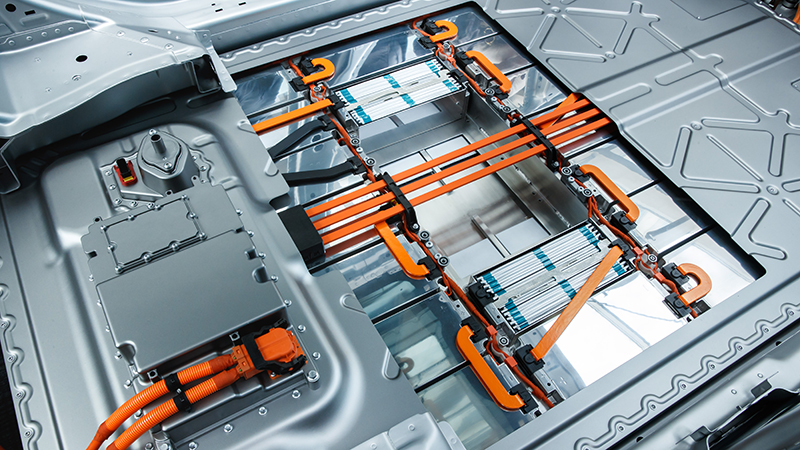

Las baterías para vehículos eléctricos son piezas complejas de tecnología, pero en un nivel básico no se diferencian de la batería de iones de litio que se encuentra dentro de su teléfono.

Las celdas de batería individuales consisten en un cátodo de metal (hecho de litio junto con una mezcla de otros elementos que pueden incluir cobalto, níquel, manganeso y hierro), un ánodo de grafito, un separador y un electrolito líquido compuesto típicamente por una sal de litio. A medida que los iones de litio cargados fluyen desde el ánodo al cátodo, se genera una corriente eléctrica.

Una sola de estas baterías es suficiente para alimentar un teléfono. Para hacer funcionar un automóvil, se deben agrupar miles de celdas, generalmente en una serie de módulos que se conectan entre sí en paquetes de baterías y se alojan en una carcasa protectora de metal.

En total, estos sándwiches electroquímicos gigantes pueden pesar más de mil libras cada uno (la batería de la camioneta Ford F150-Lightning pesa más cerca de 2000 libras ).

La mayoría de los materiales valiosos que los recicladores desean extraer se encuentran en celdas de batería individuales. Pero las baterías para vehículos eléctricos están diseñadas para resistir muchos años y miles de millas de uso , no para deconstruirse en sus componentes.

"Por todo tipo de muy buenas razones que se te ocurran, no querrás que se deshagan en un abrir y cerrar de ojos", dice Paul Andersen, investigador principal de reutilización y reciclaje de baterías de iones de litio de la Institución Faraday (Proyecto ReLib) en la Universidad de Birmingham en el Reino Unido.

En parte debido al costo y la complejidad del desmontaje de la batería de los vehículos eléctricos, los métodos de reciclaje actuales son bastante toscos. Una vez que se descarga la batería y se retira la resistente carcasa exterior, los módulos a menudo se trituran y se arrojan al horno. Los materiales más ligeros como el litio y el manganeso se queman, dejando una suspensión de aleación que contiene metales de mayor valor como el cobre, el níquel y el cobalto.

Luego, los metales individuales pueden purificarse de esa aleación utilizando ácidos fuertes. Estos procesos, conocidos como recuperación piro e hidrometalúrgica, requieren grandes cantidades de energía y producen gases tóxicos y productos de desecho que deben volver a capturarse.

Si bien el cobalto y el níquel a menudo se recuperan a altas tasas, en la mayoría de los casos, el litio no es lo suficientemente valioso para que los recicladores intenten reciclarlo. Si se recupera litio, a menudo no tiene una calidad adecuada para fabricar baterías nuevas.

En el futuro, podría haber una opción más limpia y eficiente: el reciclaje directo o la separación del material del cátodo de las celdas de batería individuales y la rehabilitación de las mezclas de productos químicos en su interior, incluso volviendo a agregar litio que se ha agotado por el uso, en lugar de extraer metales individuales de la mezcla. Si bien los métodos de reciclaje directo aún se encuentran en una etapa temprana de desarrollo, este enfoque podría algún día permitir a los recicladores recuperar más materiales dentro de las baterías y obtener un producto final de mayor valor, dice Gavin Harper , investigador de la Institución Faraday.

"Tienes valor en las materias primas, pero hay mucho más valor en la forma en que se combinan esos materiales", dice Harper. "Ese sería el tipo de Santo Grial del reciclaje: tratar de retener el valor que está en la estructura, no solo en los materiales ".

Ampliando una industria

La Agencia Internacional de Energía (AIE) estima que el mundo tiene actualmente capacidad suficiente para reciclar 180.000 toneladas métricas de baterías de vehículos eléctricos muertas al año. A modo de comparación, todos los vehículos eléctricos puestos en circulación en 2019 eventualmente generarán 500,000 toneladas métricas de desperdicio de batería.

Y eso es solo un año. Para 2040, la IEA estima que podría haber 1.300 gigavatios hora en baterías gastadas que necesiten reciclarse. Para decirlo en términos de masa, Harper señala que una batería de 80 kilovatios hora de un Tesla Model 3 pesa poco más de mil libras.

Si todas esas baterías muertas provienen de Tesla Model 3, esta cantidad de capacidad de almacenamiento de batería gastada se traduce en casi 8 millones de toneladas métricas de desperdicio de batería, que, según Harper, es 1,3 veces la masa de la Gran Pirámide de Giza.

Si se puede aumentar el reciclaje, esos desechos podrían ser una fuente importante de minerales. En un escenario de desarrollo sostenible donde el mercado de vehículos eléctricos crece a un ritmo consistente con la limitación del calentamiento global a menos de 3.6 grados Fahrenheit (2 grados Celsius), la IEA estima que el reciclaje podría cubrir hasta el 12 por ciento de la demanda de minerales de la industria de vehículos eléctricos para 2040. Pero si el mismo escenario climático se combina con un conjunto más optimista de supuestos de reciclaje, el reciclaje podría desempeñar un papel mucho más importante.

Un informe reciente encargado por Earthworks encontró que si asumimos que el 100 por ciento de las baterías de vehículos eléctricos muertas se recolectan para el reciclaje y las tasas de recuperación de minerales, particularmente para el litio, el reciclaje podría cubrir hasta el 25 por ciento de la demanda de litio de la industria de los vehículos eléctricos y el 35 por ciento de su cobalto. y necesidades de níquel para 2040.