Luciano Fucello, country manager de NCS Multistage y principal impulsor del sistema de conteo de etapas de fractura para medir el desarrollo de los no convencionales, dijo que llegar a ese número tiene varios factores a considerar, pero sin dudas la clave son las horas de bombeo durante la operación de completamiento de un pozo.

“Vista Oil&Gas llegó a 22 horas de bombeo, el límite técnico es 24 horas sin parar. Ese tiempo es cuánta agua y cuánta arena usás para la fractura”, explicó, y calificó como “una monstruosidad” la presión de 11.500 psi (pounds-force per square inch, unidad de presión del inglés). “Eso le da más validez al logro”, agregó. En el caso de YPF, el bombeo llegó a 18 horas.

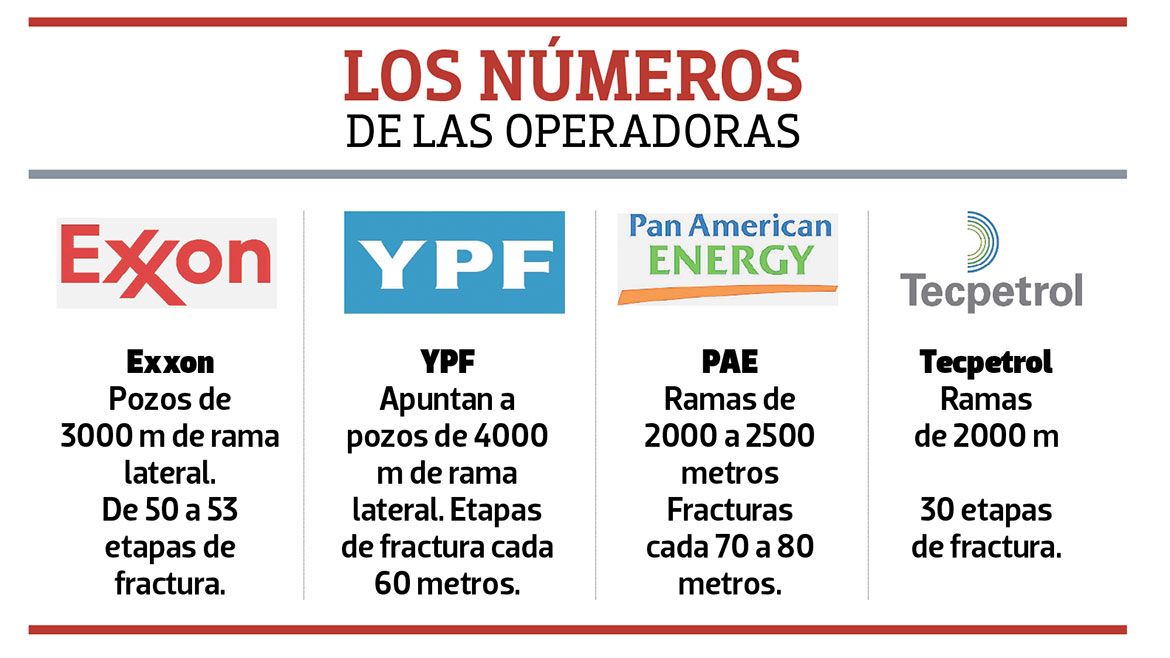

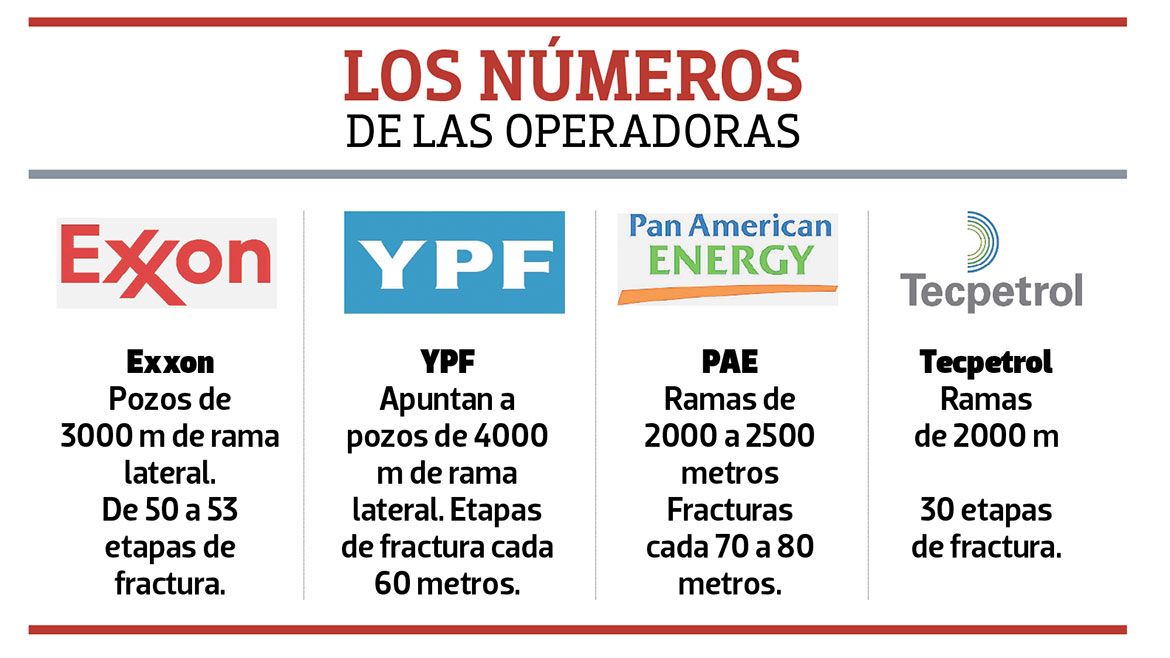

Más allá del bombeo, la eficiencia en el sistema para llegar a esos hitos está dado por los denominados NPT (non productive time) o tiempos muertos. El sistema utilizado es preparar la operatoria para fracturar todos los pozos que integran cada pad. Y cada operadora tiene su diseño acorde a los objetivos.

Vista, por ejemplo, tiene cuatro pozos por pad, lo que le permite punzar y preparar un pozo mientras el de al lado está siendo fracturado. Al terminar la primera fractura, mediante una válvula denominada zipper manifold que conecta todos los pozos y el set de fractura, pasan secuencialmente de un pozo al siguiente (incluyendo la rotación de tapones del ya fracturado) y así sucesivamente para no parar la inercia del bombeo, limitar los tiempos muertos y completar cada pozo para ponerlo en producción.

Cada set de fractura, que en algún momento tenía 12 bombas y seis de backup, mutó y actualmente se utilizan unas 20 de forma simultánea y 10 de backup por si alguna sale de línea o se rompe. Cada set bombea a un solo pozo por vez.

“El desafío es el mantenimiento del equipamiento. Es un cambio fundamental en la industria del convencional al no convencional. He visto empresas que se transformaron internamente y el departamento de mantenimiento se multiplicó por 10”, resaltó Fucello, y aclaró: “Con tantas horas de bombeo continuas a tan alta presión, el equipo se destruye porque el fino de las arenas erosiona los pistones de las bombas. Ese cambio en el mantenimiento es clave para adaptarse al shale. Eso es eficiencia”.

Monolíneas

Otro factor que aumentó la eficiencia en Argentina es el uso de las monolíneas de 5 pulgadas que se conectan al zipper manifold. “Son bien robustas. Te permiten bombear hasta 95 barriles por minuto. Esto da más velocidad, unos 1500 m3 cada 2,3 horas”, apuntó Fucello.

La operación de bombeo y de presión para poder llegar a las 10 u 11 fracturas en 24 horas está al límite de las posibilidades técnicas. “En definitiva, es qué volumen de agua y de arena bombeás. No obstante, cada empresa prueba diseños y productos nuevos, como por ejemplo fluidos que reducen la fricción. La clave es cuánto aguantan los fierros”, explicó.

Es claro que, en materia de eficiencia, no está todo dicho. Más allá de los hitos que implican la cantidad de etapas de fractura por día, lo más importante para destacar es que el número general de etapas de fractura pasó, en menos de un año, de cuatro diarias a seis o siete en la mayoría de las operadoras.

Según informó Vista oficialmente, “la clave esta en el modelo de relacionamiento que armamos con el concepto One Team, una marca con impronta propia en la gente tiene un sentido de pertenencia total al proyecto”.

El resultado: 143 etapas de fractura a un promedio de 7,6 etapas por día.